Rastreabilidade metrológica: saiba o que é e como ela funciona em seus negócios

A rastreabilidade metrológica é uma propriedade, ou seja, resulta de uma medição com base em padrões relacionados a referências anteriormente efetuada por meio dos objetos de medição. Geralmente, os padrões nacionais ou internacionais são alcançados por meio de uma série contínua de comparações. Alguns elementos necessários para a rastreabilidade metrológica são: a incerteza de […]

Medição: um guia completo para você com tudo o que você precisa saber sobre ela

Se você trabalha na indústria, sabe que a medição é um processo essencial para garantir processos de qualidade, com maior eficiência e, claro, bons resultados! Pensando nisso, preparamos este artigo completo sobre tudo o que você precisa saber sobre medição. O que é medição? A medição, conhecida também como mensuração, é um processo no qual […]

Processos de qualidade: entenda a importância para sua empresa

Você sabe a importância dos processos de qualidade em uma organização? Ou como fazer para garantir a gestão de qualidade da sua empresa? Então está no lugar certo! Neste conteúdo você vai entender mais sobre os processos de qualidade, a importância e vantagens que eles conferem para uma empresa, além, é claro, das etapas e […]

Termômetro industrial: o que é e quando utilizar?

Você sabia que existe mais de um tipo de termômetro industrial? Isso mesmo. Apesar de pouco conhecidos, eles são extremamente importantes para os diversos segmentos do mercado. Por isso, conhecer cada um deles e suas especificações vai garantir que você tenha medições ainda mais precisas e confiáveis, melhorando os processos e garantindo resultados satisfatórios. Para […]

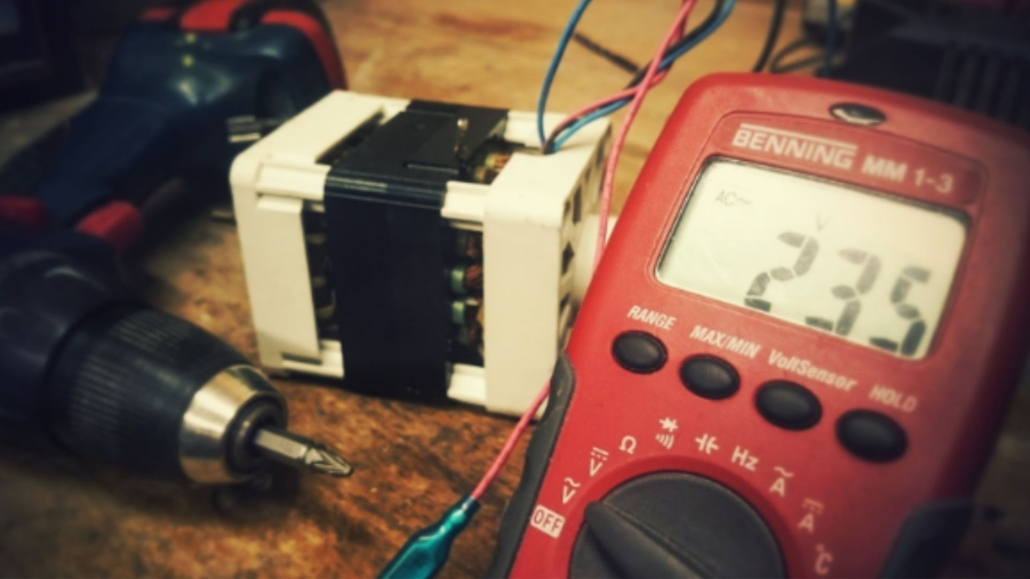

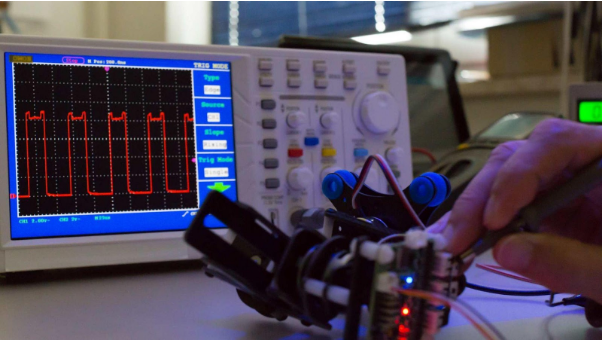

Instrumentos de medição elétrica: 6 modelos que você precisa conhecer

Os instrumentos de medição elétrica são aparelhos fundamentais para toda e qualquer tarefa que exija variáveis elétricas precisas, para que dessa forma, o trabalho seja realizado de maneira efetiva. Quando falamos em elétrica esse controle é ainda mais importante, principalmente para evitar imprevistos em alguns pontos da medição. Para fazer esse processo de maneira […]

Metrologia industrial: o que é e qual a sua importância?

Você já ouviu falar em metrologia industrial? Apesar de ser muito importante e grande facilitadora dos processos industriais, ela nem sempre está presente nas empresas. Para que os procedimentos de medição sejam os mais assertivos possíveis, evitando erros e problemas nas etapas de fabricação, a metrologia industrial surgiu como grande aliada. Se a sua […]

Laboratórios de calibração: tudo o que você precisa saber sobre eles

Procurando por mais detalhes sobre os laboratórios de calibração para instrumentos de medição? Então você está no lugar certo! Neste conteúdo você vai entender um pouco mais sobre eles e a sua importância para garantir medidas precisas e, consequentemente, processos mais assertivos. Preparado? Vamos começar! Antes de mais nada, o que são os laboratórios […]

Calibração de Equipamentos: porque fazer?

Descubra porque a calibração de equipamentos é tão importante Como você já deve saber a calibração de equipamentos é um processo muito importante para garantir a precisão e eficiência dos aparelhos utilizados em serviços de medição. Afinal, a calibração é a prática realizada para comparar o valor dos equipamentos e instrumentos de medição. […]

Calibragem ou ajuste: qual é o termo correto?

O termo calibragem em meteorologia não se usa mais, você sabia? Isso mesmo, não é correto utilizar o termo “calibragem” quando estamos falando sobre metrologia. Nesse caso, o correto é usar o termo calibração. Já o termo ajuste se refere ao conjunto de ações necessárias para realizar a calibração adequada. Provavelmente você deve […]

Aferição de pressão: descubra como o manômetro pode te auxiliar nessa atividade

Já ouviu falar em aferição pressão? Apesar de ser um termo que caiu em desuso a muito tempo, ele ainda é muito utilizado para se referir a calibração de pressão. Essa é uma atividade bastante comum nas indústrias e nada mais é do que um medidor de pressão para analisar a pressão dos equipamentos durante […]